МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ АРМАТУРНАЯ ТЕРМОМЕХАНИЧЕСКИ УПРОЧНЕННАЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

ГОСТ 10884-94

Thermomechanically hardened steel bars for reinforced

concrete constructions. Specifications

Дата введения 1996-01-01

Предисловие

1. РАЗРАБОТАН ТК 120 "Чугун, сталь, прокат"

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 6-94 от 17.10.94)

3. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 13.04.95 № 214 Межгосударственный стандарт ГОСТ 10884-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

4. ВЗАМЕН ГОСТ 10884-81

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на термомеханически упрочненную арматурную сталь гладкую и периодического профиля диаметрами 6-40 мм, предназначенную для армирования железобетонных конструкций.

Стандарт содержит сертификационные требования к термомеханически упрочненной арматурной стали для железобетонных конструкций.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 380-88 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 7564-73 Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 7566-81 Прокат и изделия дальнейшего передела. Правила приемки, маркировки, упаковки, транспортирования к хранения

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-88 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78. Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-82 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-81 Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 14019-80 Методы и сплавы. Методы испытаний на изгиб

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры

ГОСТ 18895-81 Сталь. Метод фотоэлектрического спектрального анализа

3. ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяются следующие термины:

3.1Арматурная сталь периодического профиля - стержни с равномерно расположенными на их поверхности под углом к продольной оси стержня поперечными выступами (рифлением) для улучшения сцепления с бетоном.

3.2 Арматурная сталь гладкая - круглые стержни с гладкой поверхностью, не имеющей рифления для улучшения сцепления с бетоном.

3.3 Класс прочности - установленное стандартом нормируемое значение физического или условного предела текучести стали.

3.4 Угол наклона поперечных выступов - угол между поперечными выступами (рифлением) и продольной осью стержня.

3.5 Шаг поперечных выступов - расстояние между центрами двух последовательных поперечных выступов, измеренное параллельно продольной оси стержня.

3.6 Высота поперечных выступов - расстояние от наивысшей точки поперечного выступа до поверхности сердцевины стержня периодического профиля, измеренное под прямым углом к продольной оси стержня.

3.7 Номинальный диаметр арматурной стали периодического профиля (номер профиля) - диаметр равновеликого по площади поперечного сечения круглого гладкого стержня (таблица 1).

3.8 Номинальная площадь поперечного сечения - площадь поперечного сечения, эквивалентная площади поперечного сечения круглого гладкого стержня того же номинального диаметра.

4. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

4.1 Арматурную сталь подразделяют на классы в зависимости:

- от механических свойств - класса прочности (установленного стандартом нормируемого значения условного или физического предела текучести в ньютонах на квадратный миллиметр);

- от эксплуатационных характеристик - на свариваемую (индекс С), стойкую против коррозионного растрескивания (индекс К).

4.2 Арматурную сталь изготовляют классов Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К и Ат1200.

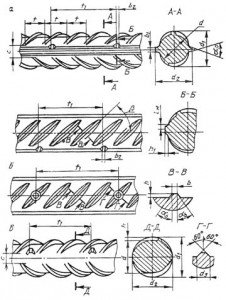

4.3 Арматурную сталь изготовляют с периодическим профилем согласно рисунка 1 или ГОСТ 5781.

Размеры периодического профиля, соответствующего рисунку 1, приведены в таблице 1.

Арматурную сталь класса прочности Ат800 и выше по согласованию изготовителя с потребителем допускается изготовлять гладкой.

Рисунок 1

Таблица 1

В миллиметрах

|

Номинальный диаметр арматурной стали (номер профиля) |

Параметры стального периодического профиля |

Размеры маркировочных знаков |

|||||||||||

|

|

не менее

|

|

|

|

|

с, не более

|

|

|

|

|

|||

|

номина- льный |

отклонения при точности |

||||||||||||

|

обычной |

повышенной |

||||||||||||

|

6 |

5,8 |

0,4 |

7,0 |

+0,8 |

|

5 |

0,6 |

1,0 |

1,9 |

0,4 |

2 |

|

- |

|

8 |

7,7 |

0,6 |

9,3 |

-1,0 |

|

6 |

0,8 |

1,25 |

2,5 |

0,6 |

|

|

|

|

10 |

9,5 |

0,8 |

11,5 |

+0,9 |

±0,6 |

7 |

1,0 |

1,5 |

3,1 |

0,8 |

|

|

4 |

|

12 |

11,3 |

1,0 |

13,7 |

-1,6 |

|

8 |

1,2 |

|

3,8 |

1,0 |

3 |

|

|

|

14 |

13,3 |

1,1 |

15,9 |

|

|

9 |

1,4 |

|

4,4 |

1,1 |

|

|

|

|

16 |

15,2 |

1,2 |

18,0 |

|

|

10 |

1,6 |

|

5,0 |

1,2 |

|

|

|

|

18 |

17,1 |

1,3 |

20,1 |

+1,2 |

|

11 |

1,8 |

2,0 |

5,6 |

1,3 |

|

3 |

|

|

20 |

19,1 |

1,4 |

22,3 |

-1,8 |

±0,8 |

12 |

2,0 |

|

6,3 |

1,4 |

|

|

5 |

|

22 |

21,1 |

1,5 |

24,5 |

|

|

14 |

2,2 |

|

6,9 |

1,5 |

|

|

|

|

25 |

24,1 |

1,6 |

27,7 |

|

|

15 |

2,5 |

|

7,9 |

1,6 |

4 |

|

|

|

28 |

27,0 |

1,8 |

31,0 |

|

|

17 |

2,8 |

2,5 |

8,8 |

1,8 |

|

|

|

|

32 |

30,7 |

2,0 |

35,1 |

+1,7 |

±1,2 |

18 |

3,2 |

|

10,0 |

2,0 |

|

|

|

|

36 |

34,5 |

2,3 |

39,5 |

-2,5 |

|

19 |

3,6 |

3,0 |

11,3 |

2,3 |

|

|

6 |

|

40 |

38,4 |

2,5 |

43,8 |

|

|

20 |

4,0 |

|

12,5 |

2,5 |

|

|

|

* Предельные отклонения составляют ±15 %.

4.4 Арматурная сталь с профилем, соответствующим рисунку 1, представляет собой круглые стержни с двумя продольными ребрами или без них и с расположенными под углом к продольной оси стержня поперечными серповидными выступами высотой ![]() по середине, не пересекающимися с продольными ребрами и идущими по многозаходной винтовой линии, имеющей на сторонах профиля разное направление.

по середине, не пересекающимися с продольными ребрами и идущими по многозаходной винтовой линии, имеющей на сторонах профиля разное направление.

4.4.1 Угол между поперечными выступами и продольной осью стержня ![]() рекомендуется принимать равным 45°.

рекомендуется принимать равным 45°.

Допускается указанный угол принимать от 35 до 70°.

4.4.2 Угол наклона боковых граней поперечных выступов ![]() должен быть от 30 до 45°.

должен быть от 30 до 45°.

4.4.3. Расстояние между окончаниями поперечных выступов С не должно превышать значений, указанных в таблице 1.

4.4.4 Для арматурной стали диаметрами 6, 8 и 10 мм допускается сопряжение продольного ребра с поперечными выступами равной высоты при отношении ![]()

Значения и допускаемые отклонения размера ![]() соответствуют приведенным в таблице 1 для размера

соответствуют приведенным в таблице 1 для размера ![]() .

.

Овальность стержней (разность между ![]() и

и ![]() в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по размеру

в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по размеру ![]() .

.

4.4.5 Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом прокате их не контролируют.

4.5 Номинальные диаметры арматурной стали, площади поперечного сечения, линейная плотность (масса стержня длиной 1 м), предельные отклонения по размерам и массе, овальность и кривизна стержней должны соответствовать установленным таблицей 1 и ГОСТ 5781.

Примечание - Номинальный диаметр арматурной стали периодического профиля (номер профиля) соответствует номинальному диаметру равновеликой по площади поперечного сечения гладкой арматурной стали.

4.6 Арматурную сталь диаметром 10 мм и более изготовляют в виде стержней длиной, оговоренной в заказе.

Арматурная сталь диаметрами 6 и 8 мм изготовляется в мотках. Изготовление арматурной стали классов Ат400С, Ат500С и Ат600С диаметром 10 мм допускается в мотках.

4.6.1 Стержни изготовляют мерной длины от 5,3 до 13,5 м. Допускается изготовление стержней мерной длиной до 26 м.

Длина стержней - по требованию потребителя.

4.6.2 Свариваемую арматурную сталь допускается поставлять в виде стержней:

- мерной длины с немерными отрезками длиной не менее 2 м в количестве не более 15% массы партии;

- немерной длины от 6 до 12м. В партии такой арматурной стали допускается наличие стержней длиной от 3 до 6 м в количестве не более 7 % массы партии.

4.7 Предельные отклонения по длине стержней мерной длины должны соответствовать требованиям ГОСТ 5781.

4.8 Обозначение арматурной стали должно содержать:

- номинальный диаметр (номер профиля), мм;

- обозначение класса прочности (4.1);

- обозначение ее эксплуатационных характеристик - свариваемости (индекс С), стойкости против коррозионного растрескивания (индекс К).

Примеры условного обозначения

Арматурная сталь диаметром 20 мм, класса прочности Ат800:

20Ат800 ГОСТ 10884-94

То же, диаметром 10 мм, класса прочности Ат400, свариваемой (С):

10Ат400С ГОСТ 10884-94

То же, диаметром 16 мм, класса прочности Ат600, стойкой против коррозионного растрескивания (К):

16Ат600К ГОСТ 10884-94

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Арматурная сталь изготовляется из углеродистой и низколегированной стали с массовой долей химических элементов по ковшовой пробе, приведенной в таблице 2.

Таблица 2

|

Класс арматурной стали |

Массовая доля химических элементов, % |

||||

|

углерода, не более |

марганца

|

кремния

|

серы |

фосфора |

|

|

не более |

|||||

|

Ат400С |

0,24 |

0,5-1,5

|

Не более 0,065 |

0,045

|

0,045

|

|

Ат500С |

0,32

|

||||

|

Ат600С, Ат600К, Ат800, Ат1000, Ат1000К |

0,6-2,3 |

0,6-2,4 |

|||

|

Ат1200 |

0,6-1,0 |

1,5-2,3 |

|||

Примечания:

1 Для арматурной стали классов Ат400С и Ат500С при обеспечении механических свойств и свариваемости допускается массовая доля кремния до 1,2%.

2 Для арматурной стали класса Ат500С допускается массовая доля углерода не более 0,37%.

3 Рекомендуемые марки стали и их химический состав приведены в приложения А.

5.3 Для свариваемой арматурной стали класса Ат400С углеродный эквивалент, определяемый по формуле  , должен быть не менее 0,32%, класса Ат500С - не менее 0,40%, класса Ат600С - не менее 0,44%.

, должен быть не менее 0,32%, класса Ат500С - не менее 0,40%, класса Ат600С - не менее 0,44%.

В указанной формуле ![]() - массовая доля соответствующих химических элементов.

- массовая доля соответствующих химических элементов.

5.4 Предельные отклонения по химическому составу в готовом прокате от норм, установленных таблицей 2, должны соответствовать приведенным в таблице 3.

Таблица 3

|

Химический элемент |

Предельные отклонения, % |

|

Углерод |

+0,02 |

|

Марганец |

+0,10 |

|

Кремний |

±0,10 |

|

Сера |

+0,005 |

|

Фосфор |

+0,005 |

5.5 Свариваемость и стойкость против коррозионного растрескивания арматурной стали обеспечиваются химическим составом и технологией изготовления в соответствии с приложением Б.

5.6 Механические свойства арматурной стали до и после электронагрева, а также результаты испытаний ее на изгиб должны соответствовать требованиям, установленным таблицей 4.

Статистические показатели механических свойств арматурной стали должны соответствовать установленным таблицей 5 и приложением В.

Таблица 4

|

Класс прочности арматурной стали

|

Номиналь ные диаметры, мм

|

Температура электро-нагрева, °С

|

Механические свойства |

Испытание на изгиб в холодном состоянии, градус

|

Диаметр оправки (d -номинальный диаметр) стержня |

|||

|

временное |

Условный или |

Относительное удлинение, % |

||||||

|

сопротивление разрыву |

физический предел текучести |

|

|

|||||

|

не менее |

||||||||

|

Ат400 |

6-40 |

- |

550 |

440 |

16 |

- |

90 |

3d |

|

Ат500 |

6-40 |

- |

600 |

500 |

14 |

- |

90 |

3d |

|

Ат600 |

10-40 |

400 |

800 |

600 |

12 |

4 |

45 |

5d |

|

Ат800 |

10-32* |

400 |

1000 |

800 |

8 |

2 |

45 |

5d |

|

Ат1000 |

10-32 |

450 |

1250 |

1000 |

7 |

2 |

45 |

5d |

|

Ат1200 |

10-32 |

450 |

1450 |

1200 |

6 |

2 |

45 |

5d |

* Для арматурной стали класса Ат800К диаметрами 18-32 мм.

Примечания:

1 Для арматурной стали класса Ат600С допускается снижение временного сопротивления разрыву на 50 Н/мм2 ниже норм, установленных таблицей, при увеличении относительного удлинения ![]() на 2 % (абс.) и равномерного удлинения

на 2 % (абс.) и равномерного удлинения ![]() на 1 % (абс.).

на 1 % (абс.).

2 Для арматурной стали классов Ат400С, Ат500С и Ат600 в стержнях временное сопротивление разрыву не должно превышать значений, приведенных в таблице, более чем на 200 Н/мм2.

3 Для арматурной стали класса прочности Ат1200 в состоянии поставки допускается снижение условного предела текучести до 1150 Н/мм2.

4 При испытании арматурной стали классов прочности Ат800, Ат1000 и Ат1200 непосредственно после прокатки допускается снижение показателей пластичности на 1 % (абс).

Таблица 5

|

Номинальный диаметр арматурной стали (номер профиля), мм |

Статистические показатели механических свойств |

|||||||

|

С |

||||||||