Пластмасса, или пластическая масса, обладает ценными свойствами, которые широко используются в различных сферах. Она представляет собой смесь полимеров (высокомолекулярных соединений), пластификаторов, наполнителей, отвердителей и других веществ. Каждое из входящих в состав соединений несёт свою функцию. Так, наполнитель определяет физические, диэлектрические свойства; пластификатор отвечает за легкость переработки расплавленной массы в готовую деталь, а отвердитель — за скорость застывания в форме. Благодаря своим характеристикам пластмасса позволяет организовать полностью автоматизированное, высокомеханизированное, массовое производство изделий.

Разновидности пластмасс

По способу переработки существует разделение на две группы.

1. Термопласты

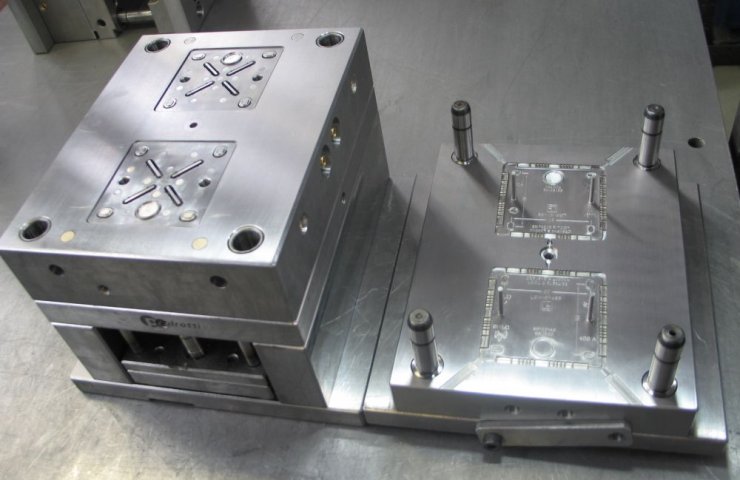

К термопластичным пластмассам, которые способны многократно размягчаться при нагреве, относятся полистирол, капрон, полиэтилен. Для их переработки требуется изготовление пресс-формы в соответствии с параметрами требуемого изделия. Термопласты формуются на литьевых машинах литьём под давлением в холодные формы. Нагрев до пластичного состояния производится вне формы. После извлечения требуется механическое отделение литников и облоя.

К особенностям можно отнести:

- впрыск расплава под высоким давлением, достигающим 196 тыс. Кпа;

- минимальное время затвердевания, обычно не превышающее нескольких секунд.

2. Реактопласты

К термореактивным пластмассам можно отнести пресс-порошки фенопласта с порошковым или волокнистым наполнителем. Отличительной чертой является неспособность перехода в пластичное состояние при повторном нагреве. Поэтому изготовление изделий на их основе требует применение горячих пресс-форм, в которые непосредственно помещается термореактивный пресс-материал. При нагреве формы реактопласты на время приобретают пластичность, тем самым растекаясь по рабочей полости, заполняя её. После этого в течение 30 сек. – 2 мин. (в зависимости от толщины стенки) отливку подвергают воздействию давления от 29 тыс. кПа до 98 тыс. кПа. После окончательного отвердевания готовое изделие извлекается.

Литьё под давлением является наиболее востребованным и распространенным способом переработки пластмасс благодаря скорости изготовления, отсутствию ограничений по конфигурации и количеству конечных изделий. При этом наиболее сложным этапом является изготовление пресс-формы. Исключительно благодаря тщательному проектированию и оптимизации удается обеспечить максимальное автоматизирование процесса изготовления и минимизировать производственные затраты.