Лазерная резка металла — одна из наиболее прогрессивных технологий в сфере промышленной обработки материалов. Её активно используют в машиностроении, строительстве, аэрокосмической и медицинской промышленности, а также в производстве мебели и рекламной продукции. Благодаря высокой точности, скорости и универсальности, лазерная резка заняла прочную позицию на рынке как альтернатива механическим, плазменным и гидроабразивным методам резки.

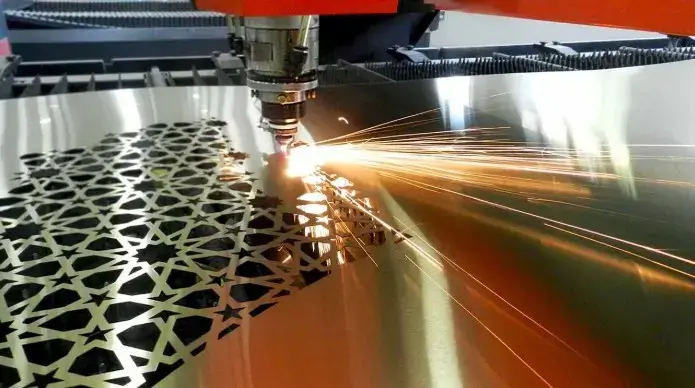

Технология основана на применении мощного лазерного луча, который фокусируется на небольшой площади, разогревая металл до температуры плавления или испарения. После чего расплав удаляется струёй газа (обычно азота, кислорода или воздуха), образуя аккуратный и чистый разрез. Лазерная резка может быть автоматизирована и программируется под самые сложные формы, что делает её особенно привлекательной для массового производства и индивидуального изготовления деталей.

Тем не менее, несмотря на очевидные преимущества, данная технология имеет и определённые ограничения. Чтобы объективно оценить её эффективность, необходимо рассмотреть как плюсы, так и минусы лазерной резки металла.

Точность и качество кромки

Одним из главных преимуществ лазерной резки является беспрецедентная точность. Лазерный луч можно фокусировать до размера менее 0,1 мм, что позволяет достигать ювелирной точности при создании даже самых сложных контуров.

Преимущества в точности:

-

Минимальная погрешность

В отличие от механических методов, при лазерной резке отсутствует контакт режущего инструмента с материалом. Это исключает деформации и колебания, которые могут привести к отклонению от заданных размеров. -

Идеально ровная кромка

Кромки после лазерной резки, как правило, не требуют дополнительной шлифовки или обработки. Это особенно важно в декоративных и эстетически значимых изделиях. -

Возможность работы с деталями малых размеров

Даже при резке мельчайших элементов достигается чёткая геометрия с гладкими краями. -

Отсутствие заусенцев и окалины

Чистота среза особенно важна при изготовлении деталей, где требуется последующая сварка, окраска или порошковое покрытие.

Такая точность делает лазерную резку незаменимой в производстве электроники, медицинских инструментов, тонких корпусов и деталей с высокой повторяемостью.

Скорость и производительность

Лазерная резка не только точна, но и отличается высокой производительностью. Современные волоконные лазеры способны резать тонкие листы металла на скоростях, недостижимых для большинства альтернативных методов. При этом автоматизация процесса позволяет минимизировать участие оператора и человеческий фактор.

Преимущества с точки зрения производительности:

-

Высокая скорость обработки

Особенно это актуально при резке тонких листов нержавеющей стали, алюминия и углеродистой стали. Волоконные лазеры легко достигают скорости до 50–70 м/мин. -

Массовое производство без потери качества

Даже при изготовлении тысяч одинаковых деталей качество реза остаётся стабильным. -

Минимальное время настройки

При переходе на новый проект не требуется замена режущего инструмента — достаточно изменить параметры программы. -

Оптимизация процесса за счёт ЧПУ

Лазерные установки работают по цифровым моделям, что сокращает количество брака и экономит сырьё.

Если вы ищете надёжного партнёра для выполнения подобных задач, в Самаре заказать лазерную резку металла можно в компании «ПК КАПЕЛЛА». Предприятие предоставляет комплексные услуги по обработке металла: от лазерной резки до гибки, перфорации и формовки. Заказы выполняются в срок, с точным соблюдением технических требований и использованием современного оборудования.

Энергопотребление и затраты

Как и любая высокотехнологичная система, лазерная резка требует значительных энергетических и финансовых вложений. Особенно это актуально на этапе запуска или при работе с толстыми материалами.

Особенности затрат:

-

Высокая стоимость оборудования

Современные волоконные и CO₂-лазеры — это дорогостоящие машины, требующие серьёзных инвестиций. Однако при массовом производстве они быстро окупаются за счёт высокой производительности и минимального брака. -

Энергопотребление

В зависимости от типа лазера и мощности, потребление электроэнергии может быть значительным. Волоконные лазеры, впрочем, более энергоэффективны по сравнению с CO₂-лазерами. -

Обслуживание и расходные материалы

Требуется регулярное обслуживание оптических компонентов, фильтров, газов. Особенно при использовании защитного азота или кислорода. -

Стоимость эксплуатации

Несмотря на высокие первоначальные вложения, эксплуатационные расходы на лазерную резку ниже, чем у гидроабразивной установки или сложных механических линий.

Тем не менее, при правильной организации производства, особенно в рамках серийного выпуска, затраты легко оптимизируются, а технология быстро становится экономически выгодной.

Ограничения по толщине и материалам

Несмотря на универсальность, лазерная резка имеет свои технические ограничения, которые необходимо учитывать при проектировании изделий.

Ограничения по материалам и толщине:

-

Максимальная толщина металла

Для большинства промышленных лазеров предельная толщина обработки составляет 20–25 мм для стали, 10–15 мм для нержавейки и 6–10 мм для алюминия. Толстые заготовки требуют мощных лазеров и сопровождаются снижением качества реза. -

Трудности с отражающими материалами

Медь, латунь и алюминий плохо поглощают лазерное излучение, особенно у CO₂-лазеров. Волоконные лазеры справляются лучше, но всё же требуют точной настройки. -

Опасность теплового воздействия

При резке толстых листов или прецизионных элементов возможно перегревание материала, что приводит к короблению или изменению структуры металла. -

Ограничения по составу сплавов

Некоторые сплавы могут выделять вредные газы при нагреве (например, при содержании цинка или хрома), что требует системы вытяжки и фильтрации.

Тем не менее, современные технологии продолжают развиваться, и всё больше лазеров оснащаются функциями адаптивной фокусировки, системой подачи кислорода под давлением и автоматической корректировкой параметров, что позволяет расширять диапазон обрабатываемых материалов.