Железнодорожный транспорт неразрывно связан с необходимостью использования прочных и долговечных деталей, обеспечивающих надежность конструкции вагона. Важнейшим компонентом конструкции являются литые детали, именуемые вагонным литьём. Именно оно формирует основу вагона, принимает на себя колоссальные нагрузки и служит годами, несмотря на сложную эксплуатацию. Попробуем разобраться, как производятся эти важные детали и какие технологии применяются сегодня.

Что такое вагонное литьё?

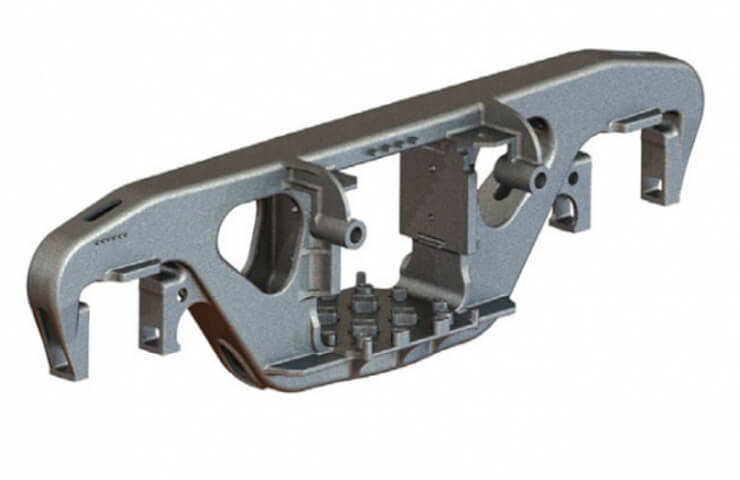

Вагонное литьё — это термин, обозначающий процесс изготовления литых деталей для железнодорожного вагоностроения. Сюда входят тележки, автосцепки, буферные брусья, шкворневые балки и другие массивные элементы, выполняемые методом литья. Основная особенность этих деталей — их сложная геометрическая форма, высокая прочность и низкий процент брака.

Стадии производства вагонного литья

Процесс изготовления литых деталей подразделяется на несколько стадий:

- Проектирование и конструирование: создается виртуальная модель детали с указанием всех параметров.

- Формовка: создаются гипсовые или песчаные формы, повторяющие контуры будущей детали.

- Расплавка металла: расплавляется заготовочный материал (обычно чугун или сталь) в специальных печах.

- Заливка формы: горячий металл заливается в форму и остужается до комнатной температуры.

- Остывание и чистка: готовые детали освобождаются от лишней земли и шлака, подвергаются обработке абразивным материалом.

- Контроль качества: готовая деталь тестируется на предмет отсутствия дефектов и соответствие стандартам.

Размеры вагонного литья

Размер литых деталей варьируется в зависимости от их назначения и сферы применения. В вагоностроении традиционно выделяют три категории:

- Мелкое вагонное литьё: мелкие детали массой до 1 кг, такие как заклёпки, стопорные кольца, болты и аналогичные элементы.

- Среднее вагонное литьё: детали среднего размера и массы (от 1 до 10 кг), например, шестерни, кулачки, втулки и муфты.

- Крупное вагонное литьё: массивные детали массой от 10 кг и выше, включая тележки, колесные диски, поперечные балки и рамы тележек.

Категория детали определяет технологию её производства, требования к прочности и режимы эксплуатации. Выбор оптимального размера и типа вагонного литья напрямую влияет на надежность и долговечность вагона.

Современные технологии производства вагонного литья

С развитием технологий появились новые методы литья, повышающие качество и эффективность производства:

- Автоматизированное литьё: использование роботизированных манипуляторов для ускорения процесса и уменьшения человеческого фактора.

- Литьё под низким давлением: метод, позволяющий получать детали высокой плотности и минимальной пористости.

- Микролегирование: введение добавок в металлический расплав для придания специальных свойств (прочности, твердости, вязкости).

- Контроль качества онлайн: применение систем мониторинга, встроенных в производственный процесс, для мгновенного обнаружения дефектов.

Почему важно использовать качественное вагонное литьё?

Качество деталей вагонного литья напрямую влияет на безопасность и долговечность железнодорожного транспорта. Любые дефекты, такие как скрытые трещины, поры, низкая прочность или несоответствия стандартам, могут привести к серьёзным авариям, поломкам и утрате грузов. Последствия использования некачественного литья могут оказаться трагическими, вызывая травмы и гибель людей, а также многомиллионные убытки.

Для исключения подобных сценариев применяются строгие стандарты качества, предусмотрены многократные проверки на каждом этапе производства. Надежность и безопасность железнодорожных перевозок возможны только при условии использования качественных деталей вагонного литья, проверенных и сертифицированных в соответствии с отраслевыми стандартами.

Заключение

Создание качественного вагонного литья — трудоемкий и многогранный процесс, охватывающий разработку, производство и контроль качества. Именно благодаря нему железные дороги функционируют ежедневно, сохраняя свое основное достоинство — надежность и безопасность. Выбор качественных материалов и современных технологий позволяет обеспечить долговечность и долговечность деталей, что гарантирует успешную эксплуатацию вагонов на долгие годы вперед.