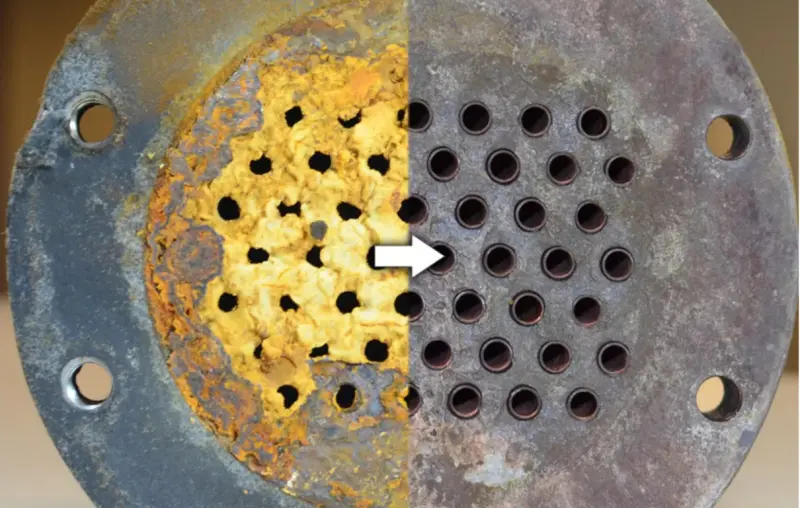

Рисунок 1 - Загрязнённая рабочая пластина теплообменника

Теплообменники работают в тяжёлых условиях, постоянно осуществляя температурный обмен между подвижными рабочими средами: жидкими или газообразными. Поскольку такие процессы эффективны для высокоэнергетического состояния газа или жидкости, то их движение в рабочем пространстве устройств происходит при повышенных скоростях и/или давлениях.

Такие условия провоцируют загрязнение поверхностей рабочих деталей (см. рис. 1), что снижает КПД. Поэтому периодическое регламентное обслуживание – обязательный элемент эксплуатации теплообменных аппаратов.

Учёт и анализ факторов, снижающих долговечность теплообменников

Виды загрязнений

Трудоёмкость обслуживания учитывают ещё на стадии проектирования. Для жидких рабочих сред – воды и водных растворов – во внимание принимают:

- Размеры эффективной поверхности теплообмена: чем они больше, тем больше накипи образуется. Это зависит от степени чистоты рабочих сред, которые перемещаются внутри устройства: при использовании теплообменников с чистыми жидкостями загрязнение идёт менее активно. Таким образом, выбор в пользу теплообменников с минимально допустимой площадью рабочей поверхности пластин снимает загрязняющий эффект. Ради этого жертвуют уменьшением интенсивности теплопередачи.

- Качество энергоносителя. Уровень загрязнения зависит от типа рабочих сред. Известны два вида механического загрязнения: обрастание и накипь. В результате обрастания твёрдые частицы жидкости или газа, имеющие меньшую кинетическую энергию, оседают на теплообменных поверхностях (см. рис. 2). Накипь образуется, когда рабочая среда содержит частицы, выделяющиеся из жидкости под воздействием высоких температур или кавитационных процессов (см. рис. 3). Интенсивность образования накипи заметнее там, где поток энергоносителя теряет скорость, например, из-за резкого изменения направления движения.

- Качество фильтров. Фильтры - узкое место теплопередающих установок, потому что они снижают расход, вызывают перепады давления и требуют увеличенных объёмов энергоносителя при перекачке. Тем не менее, фильтры защищают теплообменник от загрязнения, а потому используются в установках повышенной долговечности.

Рисунок 2 – Внешний вид поверхности обрастания пластины до (слева) и после (справа) очистки

Рисунок 3 – Деформация поверхности пластин под воздействием кавитации

Данные факторы учитываются для всех исполнений теплообменников.

Фильтрация рабочих сред

Размеры взвешенных частиц могут быть очень малыми, и их блокирование сложно даже для хорошего фильтра. Например, при использовании технической воды действующий в России ГОСТ 23743-78 допускает довольно большое содержание взвешенных твёрдых частиц: песка, жёстких солей кальция, магния и т.п.

При отсутствии фильтров поток содержит даже металлическую стружку или мелкую пыль. Это менее критично для пластинчатых теплообменников, которые (из конструктивных соображений) пропускают жидкость снизу. Таким образом, взвешенные частицы оседают на дне корпуса, а значит, не загрязняют всю поверхность пластины, продлеваются сроки технического обслуживания.

Установка фильтров уменьшает интенсивность образования накипи. При выборе типоразмера фильтра учитывают вид осаждающихся продуктов, особенно:

- Известняка;

- Смол;

- Жиров.

При их осаждении на термотрансферных поверхностях оптимальное решение - мойка и очистка, например, установками высокого давления, щётками или химически неагрессивными моюще-чистящими средствами.

Фильтрацию производят либо самоочищающимися фильтрами (см. рис.4), либо циклонными сепараторами (см. рис.5). Оба типа устройств используют принцип разности давлений на входе и выходе.

Рисунок 4 – Внешний вид самоочищающегося фильтра, фото: https://www.teploprofi.com/

Применение этих блоков продлевает срок службы теплообменников, сокращает время простоя и снижает затраты на очистку загрязнённых систем. Взвешенные частицы и загрязняющие вещества в рабочей среде низкого качества не попадают в устройство, а фильтры легко чистятся или заменяются.

Уход за теплообменниками: этапы и содержание

Как установить периодичность

Критерий частоты выполнения регламентных операций – коэффициент загрязнения энергоносителя. Чем выше уровень загрязнения, тем ниже тепловая эффективность устройства. Коэффициент загрязнения оценивается в уменьшении размеров эффективной площади теплообмена до критического минимума.

Значение коэффициента зависит от диапазона скорости потока и от количества частиц, обеспечивающих теплоперенос. Коэффициент загрязнения зависит от типа устройства. Эффективные значения коэффициента для пластинчатого теплообменника в 8…10 раз ниже, чем для трубчатого. Объясняется это тем, что энергоноситель, перемещающийся по трубе, имеет меньший показатель турбулентности.

Турбулентный поток рабочей среды внутри пластинчатых теплообменников позволяет успешно перемещать те частицы, которые могут оседать на поверхностях теплопередачи устройств иного типа. Соответственно, приходится увеличивать габаритные размеры оборудования.

Вторая причина - в конструкции самого устройства: размеры оболочки или трубы нельзя увеличить, в то время как показатель теплообмена пластинчатого теплообменника можно поднять увеличением количества пластин.

Сущность и последовательность этапов

При составлении плана регламентного обслуживания учитывают допустимое ухудшение производительности теплообменника, при котором дополнительные эксплуатационные расходы и расходы на электроэнергию уже больше, чем рост температуры теплоносителя. Поэтому для поддержания эффективной работы систем устройства периодически очищают. Это позволяет предотвратить аварийный ремонт. В сравнении с затратами на производственные потери из-за внеплановой остановки технологического процесса расходы на очистку теплообменника невелики.

Несвоевременное техническое обслуживание приводит к производственным потерям, повышает трудоёмкость очистки старых и сильных загрязнений, а также вынуждает заменять другое оборудование, подключённое к теплообменным устройствам.

При назначении интервалов между смежными обслуживаниями учитывают:

- Температуру энергоносителя;

- Его физико-механические свойства – плотность, теплоёмкость, температуропроводность, коррозионную активность:

- Скорость прокачки.

Очистку теплообменника предусматривают, если он при работе не обеспечивает температуру, необходимую для нагрева или охлаждения. Для замеров используют либо накладные термодатчики, либо встроенные в кожух устройства (см. рис. 6).

Рисунок 6 – датчик температуры (чёрного цвета)

Рекомендации по назначению сроков регламентного обслуживания

Учитываются:

- Температура рабочей среды. Вода, содержащая нерастворимый карбонат кальция (CaCO3), образует накипь, которая оседает на поверхности теплообменника, процесс активизируется с повышением температуры теплоносителя. Во время прокачки органических жидкостей. Одновременно с повышением температуры происходит биологический рост бактерий и микроорганизмов.

- Характер теплоносителя. В частности, при прокачке молока загрязнение увеличивает перепады давления в теплообменнике за счёт снижения скорости потока. Органика (белки, жиры, сахара), а также некоторые минералы выходят из раствора и осаждаются на поверхностях.

- Скорость рабочей среды. Загрязнение уменьшается при более высоких скоростях жидкости, потому что рост скорости потока увеличивает напряжение сдвига, возникающее в слоях рабочей среды. Это приводит к самопроизвольному удалению отложений. При достаточной концентрации абразивных частиц увеличение скорости потока полностью устраняет хлопьеобразные загрязнения. Однако плотную накипь такими приёмами удалить невозможно.

При разработке сроков и регламента технического обслуживания теплообменных устройств следуют правилу: теплообменник нуждается в очистке тогда, когда на выходе не достигается расчётная разница между температурами рабочей среды. Обычно это сопровождается повышением давления, поскольку проходные сечения каналов из-за загрязнения уменьшаются.