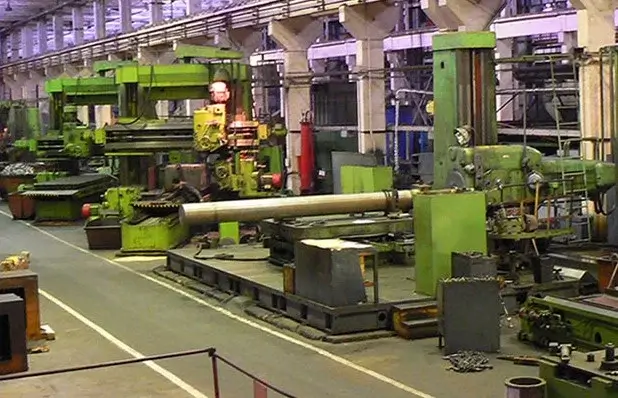

Верстати з ЧПУ є технічно складними пристроями, які періодично виходять з ладу і потребують ремонту. Це складний процес, що вимагає високої кваліфікації та досвіду фахівців. Ремонт верстатів з ЧПУ може включати діагностику несправностей, заміну або ремонт зношених або пошкоджених деталей, налаштування та калібрування систем керування та приводів, а також тестування та перевірку працездатності верстата після ремонту.

Ремонт верстатів з ЧПУ повинен виконуватися відповідно до технічної документації та стандартів якості. Тому якщо ви виявили несправність у роботі верстата з ЧПУ, ви можете звернутися до компанії «Перший Ампер»: https://www.pvamper.ru/promyshlennoe-oborudovanie/remont-stankov-chpu. Тут працюють фахівці, які мають все необхідне для якісного ремонту цього обладнання.

Причини поломок

Причини поломки верстатів з ЧПУ можуть бути різними:Неправильна робота ПЗ. Така поломка може бути спричинена помилками в коді програми, несумісністю з обладнанням, збоями живлення або зв'язку, а також вірусами або зломом. Для усунення таких несправностей потрібна перевірка та коригування програми:

Перевантаження пристрою. Ця поломка може бути при перевищенні допустимих параметрів швидкості, потужності, навантаження або температури. Перевантаження може призвести до перегріву, зношування або пошкодження комплектуючих деталей: шпинделя, підшипників, приводів, датчиків тощо.

Недотримання норм експлуатації. Ця несправність може бути пов'язана з неправильним вибором інструменту, заготівлі, рідини, що ріже, або технологічного процесу. Недотримання норм експлуатації призводить до низької якості обробки, пошкодження деталей або інструменту, а також до аварійних ситуацій.

Зношування комплектуючих. Це природний процес, який відбувається з часом під час роботи верстата. Зношення комплектуючих може призвести до погіршення точності та якості обробки, а також до поломки верстата. У першому випадку несправним може бути контролер, інвертор, шпиндель, дроти або прошивка. Поломки електроніки виявляються у вигляді збоїв у роботі програми, усунення або поштовхів по осі, перегріву або короткого замикання. Для їх визначення використовується тестовий або логічний метод діагностики. Поломки механіки виявляються у вигляді погіршення точності та якості обробки, вібрації або шуму пристрою, люфту або заїдання по осі. Для їх визначення застосовується практичний або логічний метод діагностики. Що стосується поломок допоміжних деталей, то проявляються у вигляді скупчення води або бруду в цангу або гайці шпинделя, перегрів інструменту і т.д. Для їх визначення потрібний практичний або тестовий метод.