Пластмаса, або пластична маса, володіє цінними властивостями, які широко використовуються в різних сферах. Вона являє собою суміш полімерів (високомолекулярних сполук), пластифікаторів, наповнювачів, затверджувачів та інших речовин. Кожне з входять до складу з'єднань несе свою функцію. Так, наповнювач визначає фізичні, діелектричні властивості; пластифікатор відповідає за легкість переробки розплавленої маси в готову деталь, а затверджувач - за швидкість застигання в формі. Завдяки своїм характеристикам пластмаса дозволяє організувати повністю автоматизоване, високомеханізоване, масове виробництво виробів.

Різновиди пластмас

За способом переробки існує поділ на дві групи.

1. Термопласти

До термопластичних пластмас, які здатні багаторазово розм'якшуватися при нагріванні, відносяться полістирол, капрон, поліетилен. Для їх переробки потрібно виготовлення прес-форми відповідно до параметрів необхідного вироби. Термопласти формуються на ливарних машинах литтям під тиском в холодні форми. Нагрівання до пластичного стану проводиться поза формою. Після вилучення потрібно механічне відділення літників і облоя.

До особливостей можна віднести:

- уприскування розплаву під високим тиском, що досягає 196 тис. Кпа;

- мінімальний час затвердіння, зазвичай не перевищує кількох секунд.

2. Реактопласти

До термореактивним пластмасам можна віднести прес-порошки фенопласту з порошковим або волокнистих наповнювачем. Відмінною рисою є нездатність переходу в пластичний стан при повторному нагріванні. Тому виготовлення виробів на їх основі вимагає застосування гарячих прес-форм, в які безпосередньо поміщається термореактивний прес-матеріал. При нагріванні форми реактопласти на час набувають пластичність, тим самим розтікаючись по робочій порожнині, заповнюючи її. Після цього протягом 30 сек. - 2 хв. (В залежності від товщини стінки) виливок піддають впливу тиску від 29 тис. КПа до 98 тис. КПа. Після остаточного затвердіння готовий виріб витягується.

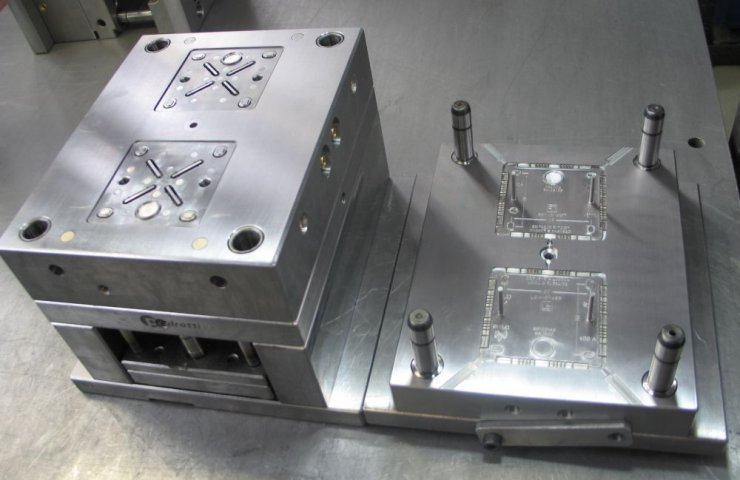

Лиття під тиском є найбільш затребуваним і поширеним способом переробки пластмас завдяки швидкості виготовлення, відсутності обмежень по конфігурації і кількості кінцевих виробів. При цьому найбільш складним етапом є виготовлення прес-форми. Виключно завдяки ретельному проектування і оптимізації вдається забезпечити максимальне автоматизування процесу виготовлення і мінімізувати виробничі витрати.