Далеко не секрет, что при токарной обработке с числовым программным управлением (ЧПУ) достигается самое точное изготовление разнообразных деталей. Сложнейшие формы создаются на оборудовании в полуавтономном или автономном режиме. Все такие токарные работы на станках с ЧПУ ведутся с достижением высокого уровня надежности и производительности. Последняя отражается в дополнительной маркировке С1…С5 (чем цифра больше, тем точнее устройство).

Аппараты разнятся между собой в зависимости от своего конструктивного исполнения, по роду выполняемых задач, по степени автоматизации. Конструкция может предполагать разное расположение шпиндельной оси, составных элементов рабочего органа и направляющих.

Необходимость выполнения конкретных задач предопределяет разделение оборудования на:

- центровое (для заготовок прямолинейного и криволинейного вида),

- патронное (для заготовок сложной формы),

- патронно-центровое,

- карусельное (для крупных деталей),

- прутковое.

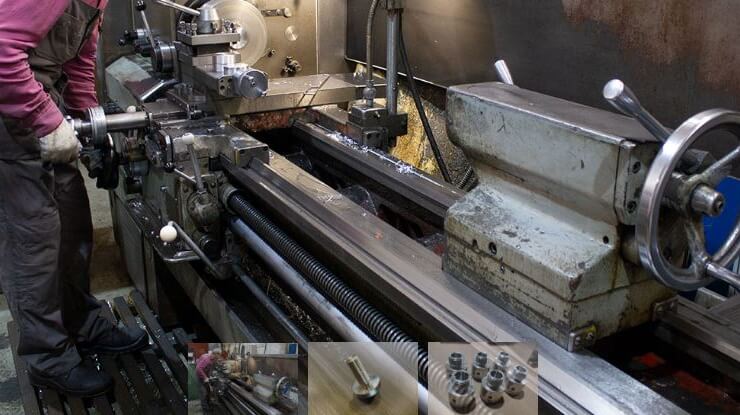

Станки предназначаются для изготовления и обработки металлических деталей. Они успешно выполняют свою миссию, так как в них практически полностью отсутствуют зазоры, высок показатель жесткости инструментария, имеются датчики обратной связи, обеспечена устойчивость к вибрации, ведется предварительный разогрев узлов, что сводит к минимальному значению коэффициент тепловой деформации.

Превосходное функционирование аппаратов невозможно без управляющих комплексов, за которые отвечают блоки ЧПУ.

Существует три разновидности блоков:

- контурный, позволяющий вести криволинейную обработку по задаваемой программе (маркируются как Ф3);

- позиционный, осуществляющий исполнение путем введения конечных координат (маркируются Ф1 и Ф2);

- адаптивный, взявший лучшее от предыдущих двух методик (маркируется как Ф4).

Программоноситель идет в комплекте со станком, приобретается отдельно или же прорабатывается индивидуально. Последнее решение обладает самыми широкими возможностями при условии создания грамотным специалистом, владеющим всей спецификой.

Все программы ЧПУ подразумевают несколько этапов:

- подготовка;

- приведение заготовки в требуемое состояние;

- осуществление дополнительной обработки (необязательно).

Изготовление особо сложных элементов потребует последовательного оснащения различными программоносителями, чья последовательность должна рассчитываться с учетом многих факторов.

Отдельного внимания требуют вспомогательные инструменты, необходимые для работы с заготовками из металла. Их существует большое множество, и служат они целям загрузки, смазки, зажима, уборки стружки, смены рабочих инструментов и пр. Нужно обязательно учитывать их совместимость с токарным агрегатом.