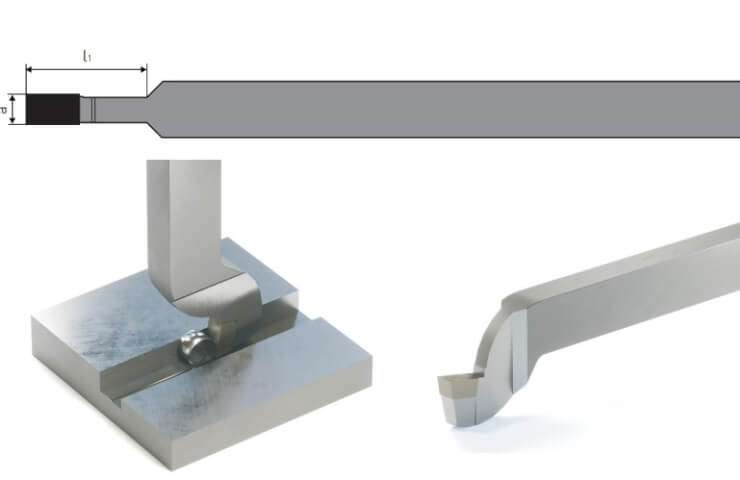

Обработка металлических поверхностей — трудоемкий и ответственный процесс, требующий внимания ко множеству деталей. Многие мастера сталкиваются с рядом трудностей, которые могут привести к возникновению брака, лишним временным и материальным затратам. Зачастую проблема кроется в неправильном выборе инструмента, несоблюдении технологических норм или отсутствии достаточного опыта. В данной статье мы рассмотрим основные трудности, возникающие при строгании металла, и предложим эффективные способы их решения на примере строгального проходного резца.

Проблема №1: Деформации поверхности

Очень часто возникает ситуация, когда после строгания поверхность получается волнообразной или бугристой. Основными причинами этого являются:

- Недостаточная сила прижима заготовки к столу станка.

- Повреждения или деформация опорных плит и роликов станка.

- Некачественная заточка строгального проходного резца.

Решение:

- Убедитесь, что заготовка прочно фиксируется на столе станка.

- Проверьте состояние опорных элементов станка и при необходимости замените их.

- Регулярно проверяйте состояние резца и при необходимости производите заточку или замену.

Проблема №2: Шероховатость поверхности

Металлическая поверхность после строгания может иметь зернистую или рябую фактуру. Основные причины шероховатости:

- Неверно выбранный угол резания.

- Малая скорость подачи или слишком глубокий съем материала.

- Нагревание поверхности в процессе строгания.

Решение:

- Использовать правильный угол резания, указанный в паспорте станка или документации производителя.

- Скорректировать скорость подачи и глубину съема материала.

- Применять специальное охлаждающее средство или маслосмазку для предупреждения перегрева.

Проблема №3: Образование зазубрин и трескание поверхности

Поверхность может покрываться мелкими трещинами или зазубринами, что портит внешний вид и нарушает технические характеристики детали. Главные причины появления дефектов:

- Слишком острые углы заточки резца.

- Большое усилие при подаче заготовки.

- Наличие мусора или примесей на рабочем столе станка.

Решение:

- Заменить или повторно заточить резец строгальный проходной с соблюдением рекомендаций по углу заточки.

- Контролировать усилие подачи, снижая нагрузку на заготовку.

- Регулярно чистить стол станка и поверхность заготовки перед началом работы.

Проблема №4: Появление следов гребёнки

На обработанной поверхности остаются характерные полосы, похожие на зубья гребенки. Это вызвано:

- Наклоном резца или смещением стола станка.

- Истощением режущей кромки инструмента.

- Избыточным давлением на резец.

Решение:

- Провести юстировку стола и настроить положение резца.

- Произвести заточку или замену резца.

- Придерживаться рекомендованного давления на резец, указанного в технической документации станка.

Проблема №5: Биение заготовки и потеря точности

Биение заготовки вызывает искривление поверхности и потерю точности обработки. Причины биения:

- Плохая фиксация заготовки на столе станка.

- Недостаточная толщина или малая масса заготовки.

- Смещение центровочных приспособлений.

Решение:

- Удостовериться, что заготовка плотно прилегает к столу и надежно закреплена.

- Проверить центровочные приспособления и при необходимости произвести их регулировку.

- Использовать утолщенные прокладки или тяжелые грузы для стабилизации заготовки.

Заключение

Исключение вышеуказанных проблем значительно облегчает процесс строгания металла и уменьшает вероятность брака. Прежде чем приступить к обработке, важно ознакомиться с особенностями используемого оборудования и строго соблюдать рекомендации производителя. Правильное обращение с инструментом, регулярная проверка состояния станка и заготовок, а также выбор подходящего резца помогут достичь высоких результатов и сократить время на исправление дефектов.